Электродвигатель с тормозным моментом 850 Н*м продажа физическим и юридическим лицам

🚀 Двигатели с тормозным моментом 850 Н*м

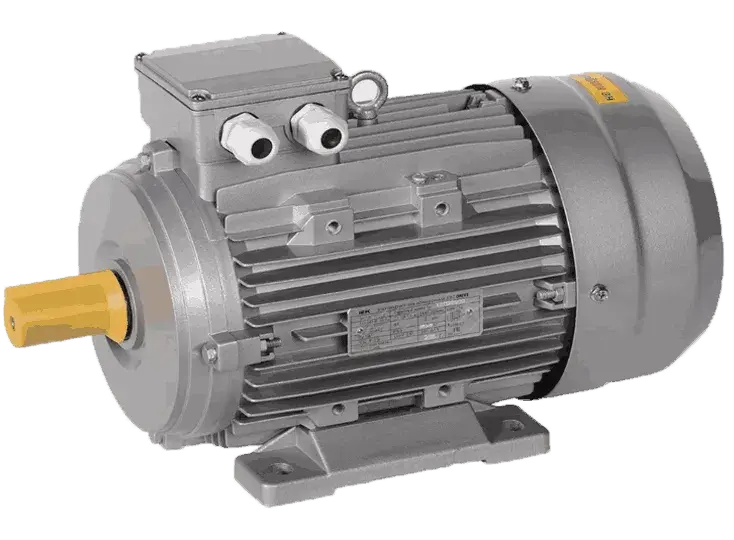

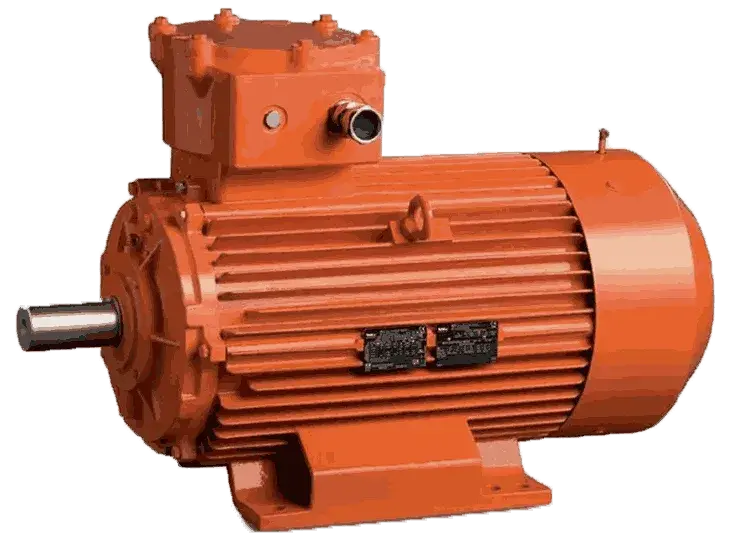

Мощные и надежные решения

Подборка двигателей, созданных для задач, где требуется высокий крутящий момент и стабильность. Тормозной момент 850 Н*м обеспечивает уверенное торможение и контроль в тяжелых условиях эксплуатации.

💪 Преимущества выбора

Идеально для спецтехники, промышленного оборудования и транспортных систем. Гарантия долговечности и эффективности! Не откладывайте — закажите прямо сейчас по телефону 8 800 550 79 59 или напишите на zakaz@uesk.org. Купить надежный двигатель — просто!

Часто ищут

- Двигатели АИС с тормозом для редуктора 7.5 кВт

- Двигатель АИС с тормозом для редуктора 0.12 кВт

- Двигатели АИС с тормозом для редуктора 0.18 кВт

- Двигатели АИС с тормозом для редуктора 0.25 кВт

- Двигатель АИС с тормозом для редуктора 0.37 кВт

- Двигатель АИС с тормозом для редуктора 0.55 кВт

- Двигатели АИС с тормозом для редуктора 0.75 кВт

- Двигатель АИС с тормозом для редуктора 1.1 кВт

- Двигатель АИС с тормозом для редуктора 1.5 кВт

- Двигатель АИС с тормозом для редуктора 2.2 кВт

- Двигатель АИС с тормозом для редуктора 3.0 кВт

- Двигатель АИС с тормозом для редуктора 4.0 кВт

- Двигатель АИС с тормозом для редуктора 5.5 кВт

- Двигатель АИС с тормозом для редуктора 0.09 кВт

- Двигатели АИС с тормозом для редуктора 9.2 кВт

- Двигатель АИС с тормозом для редуктора 11 кВт

- Двигатель АИС с тормозом для редуктора 15 кВт

- Двигатель АИС с тормозом для редуктора 18.5 кВт

- Двигатель АИС с тормозом для редуктора 22 кВт

- Двигатель АИС 30 кВт с тормозом для редуктора

- Двигатель АИС с тормозом для редуктора 37 кВт

- Двигатели АИС с тормозом для редуктора 45 кВт

- Двигатель АИС с тормозом для редуктора 55 кВт

- Двигатель АИС с тормозом для редуктора 75 кВт

- Двигатель АИС с тормозом для редуктора 90 кВт

- Двигатель АИС с тормозом для редуктора 110 кВт

- Двигатель АИР с тормозом для редуктора 15 кВт

- Двигатели АИР с тормозом для редуктора 0.25 кВт

- Двигатели АИР с тормозом для редуктора 0.37 кВт

- Двигатели АИР с тормозом для редуктора 0.55 кВт

- Двигатели АИР с тормозом для редуктора 0.75 кВт

- Двигатели АИР с тормозом для редуктора 1.1 кВт

- Двигатель АИР с тормозом для редуктора 1.5 кВт

- Двигатели АИР с тормозом для редуктора 2.2 кВт

- Двигатели АИР с тормозом для редуктора 3.0 кВт

- Двигатель АИР с тормозом для редуктора 4.0 кВт

- Двигатели АИР с тормозом для редуктора 5.5 кВт

- Двигатель АИР с тормозом для редуктора 7.5 кВт

- Двигатели АИР с тормозом для редуктора 11 кВт

- Двигатель АИР с тормозом для редуктора 0.18 кВт

- Двигатель АИР с тормозом для редуктора 18.5 кВт

- Двигатели АИР с тормозом для редуктора 22 кВт

- Двигатели АИР с тормозом для редуктора 30 кВт

- Двигатели АИР с тормозом для редуктора 37 кВт

- Двигатель АИР с тормозом для редуктора 45 кВт

- Двигатели АИР с тормозом для редуктора 55 кВт

- Двигатели АИР с тормозом для редуктора 75 кВт

- Двигатели АИР с тормозом для редуктора 90 кВт

- Двигатель АИР с тормозом для редуктора 110 кВт

- Двигатели АИР с тормозом для редуктора 132 кВт

- Двигатели АИР с тормозом для редуктора 160 кВт

- Двигатели АИР с тормозом для редуктора 200 кВт

- Больше

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 75 кВт

- Обороты двигателя 1500 об/мин

- Диаметр вала 75 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 90 кВт

- Обороты двигателя 1500 об/мин

- Диаметр вала 75 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 110 кВт

- Обороты двигателя 3000 об/мин

- Диаметр вала 70 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 75 кВт

- Обороты двигателя 3000 об/мин

- Диаметр вала 65 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 55 кВт

- Обороты двигателя 750 об/мин

- Диаметр вала 80 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 75 кВт

- Обороты двигателя 1000 об/мин

- Диаметр вала 80 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 45 кВт

- Обороты двигателя 1000 об/мин

- Диаметр вала 75 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 37 кВт

- Обороты двигателя 750 об/мин

- Диаметр вала 75 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 90 кВт

- Обороты двигателя 1000 об/мин

- Диаметр вала 80 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 55 кВт

- Обороты двигателя 1000 об/мин

- Диаметр вала 75 мм

- Тип двигателя Трехфазный 380В

- Тормозной момент 850 Н*м

- Мощность двигателя 45 кВт

- Обороты двигателя 750 об/мин

- Диаметр вала 80 мм